Obwohl der Rockwell-Härteprüfer einen einfachen Aufbau und eine einfache Bedienung hat, wird die Produktqualität stark beeinträchtigt und führt zu nachteiligen Folgen, wenn er über einen längeren Zeitraum unsachgemäß bedient wird und der Härtetest ungenau ist.

Jetzt werden wir wie folgt einige häufige Fehler und ihre Behandlungsmethoden bei der Kalibrierung vorstellen:

- Menschlicher Fehler.

(1) Der Bediener verfügt über unzureichende technische Kenntnisse und geringe praktische Erfahrung und sollte von Personal eingesetzt werden, das mit Härteprüfgeräten vertraut ist;

(2) Wenn die Belastung zu schnell erfolgt, ist die Belastungshaltezeit kurz und die Teile mit geringer Härte weisen eine hohe Härte auf. Bei zu langsamer Belastung ist die Belastungshaltezeit lang und die Härte gering. Die Beladung sollte während des Betriebs reibungslos erfolgen und eine bestimmte Ladezeit eingehalten werden. - Faktoren, die die zu prüfenden Teile beeinflussen.

(1) Unterschiedliche Oberflächenbeschaffenheiten zeigen unterschiedliche Auswirkungen auf den Rockwell-Härtetest. Je geringer die Oberflächengüte ist, desto höher ist die Härte beim Hochhärtetest. Im Gegenteil: Je niedriger die Härte, desto schneller kühlt die raue Oberfläche mit Messerspuren beim Abschrecken zuerst ab, oder die sehr harte Oberfläche weist einen hohen Härtewert auf. Im Gegenteil, wenn die vergüteten Teile bei hoher Temperatur angelassen werden, verändert sich zuerst die Oberflächenstruktur mit Messerspuren, und die Fähigkeit, dem Anlassen zu widerstehen, wird gering und der Härtewert wird niedrig sein. Beim Testen von Teilen mit einer Oberflächengüte unter 7 ist es notwendig, eine Schleifscheibe zum Feinschleifen zu verwenden, sie dann mit einer Feile glatt zu feilen oder sie mit einer feinen Handschleifscheibe zu polieren und dann sauber zu wischen.

(2) Auf der Oberfläche wärmebehandelter Teile befinden sich Salzflecken, Sand und andere Substanzen. Bei Belastung kommt es zum Verrutschen der Teile. Wenn Fett vorhanden ist, wirkt der Diamantkopf beim Eindrücken als Schmiermittel, wodurch die Reibung verringert und die Eindringtiefe erhöht wird. Diese beiden Gründe führen dazu, dass der gemessene Härtewert niedrig ist. Der Härtewert der getesteten Teile, bei denen die Oxidhautschicht dünn ist, nimmt ab, während der Härtewert des Teils, bei dem die Oxidhautschicht dicht ist, zunimmt. Die auf Härte zu messenden Teile müssen von der Waage genommen und schmutzfrei abgewischt werden.

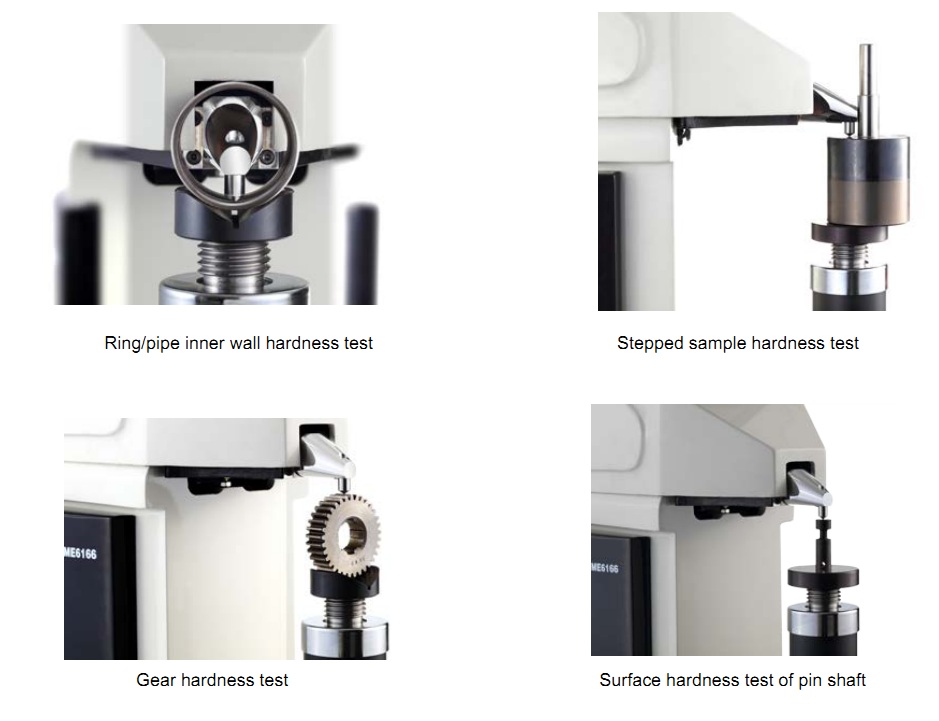

(3) Der Fehler bei der Härteprüfung von geneigten Flächen (oder Kegeln), sphärischen Flächen und zylindrischen Teilen ist größer als der von flachen Flächen. Wenn der Eindringkörper in die Oberfläche eines solchen Teils drückt, ist der Widerstand um den Eindringpunkt geringer als der der flachen Oberfläche und kann sogar abweichen oder verrutschen. Die Eindrucktiefe nimmt zu und die Härte ab. Je kleiner der Krümmungsradius, desto größer die Steigung und desto deutlicher die Verringerung des Härtewertes. Auch Diamant-Eindringkörper können leicht beschädigt werden. Für solche Teile muss eine spezielle Werkbank konstruiert werden, um die Werkbank und den Eindringkörper konzentrisch zu machen. - Der Einfluss des Eindringkörpers.

(1) Der Diamant-Eindringkörper entspricht nicht den technischen Anforderungen oder ist nach längerem Gebrauch abgenutzt. Wenn der Bediener die Qualität des Diamanten nicht beurteilen kann, kann er von einer Mess- und Prüfstelle überprüft werden.

(2) Der Stahlkugel-Eindringkörper hat eine unzureichende Festigkeit und Härte und ist anfällig für Verformungen. Wenn die Stahlkugel abgeflacht und dauerhaft verformt wird, wird sie zu einer Ellipse. Wenn die kurze Achse senkrecht zur Oberfläche des Teils verläuft, ist die Vertiefung flach und der Anzeigewert hoch. Wenn die Längsachse senkrecht zur Oberfläche des Teils steht, wird die Vertiefung tiefer und der Anzeigewert nimmt ab. Die Stahlkugeltoleranz beträgt nur 0,002. mm. - Aspekt laden.

(1) Anfangslast: Es besteht Reibung zwischen der Feder und der Spindel, dem Hebel und der Messuhr, was zu einer Erhöhung oder Verringerung um 100 N führt. Die Einstellschraube ist locker, der Einstellblock bewegt sich und die Auswurfstange befindet sich in einer falschen Position. Es gibt einen Unterschied in der Startlinie, was dazu führt, dass die Anfangslast falsch ist. Bei falscher Vorbelastung ist die Abstimmung von Federn, Spindeln, Hebeln, Messuhren usw. anzupassen. Nachdem sich die Position des Einstellblocks entsprechend verschoben hat, ziehen Sie gleichzeitig die Einstellschraube und die Position der Auswerferstange fest. Die Toleranz der Anfangslast sollte weniger als 12 % betragen.

(2) Hauptlast: Das Hebelverhältnis ist falsch, das Ausgleichsgewicht des Auslegers und das Gewicht sind falsch; Spindel, Hebel und Gewicht werden ausgelenkt, was zu einem Fehler der Hauptlast führt. Die Leverage Ratio ist falsch und sollte angepasst werden. Wenn die Klinge abgenutzt ist, sollte sie repariert oder ersetzt werden, und wenn die Spindel deformiert ist, sollte sie gerade ausgerichtet werden. Die Spindel-, Hebel- und Gewichtsauslenkungen sollten korrigiert werden. Die Toleranz der Hauptlast verschiedener Waagen beträgt weniger als 10,5 %. - Der Härteprüfer ist nicht richtig installiert.

Der Härteprüfer befindet sich nicht in horizontaler Position und sein Wert ist beim Härtetest niedrig. Messen Sie den Füllstand mit einer Wasserwaage und nivellieren Sie dann den Härteprüfer. - Die Oberfläche eines bestimmten Testteils hat keinen guten Kontakt mit der Werkbank oder der Stützpunkt ist instabil.

Dies führt zum Verrutschen, Rollen, Verziehen usw., wodurch nicht nur die Ergebnisse ungenau werden, sondern auch das Instrument beschädigt wird. Eine geeignete Werkbank sollte basierend auf der Geometrie des Teils entworfen werden. - Einfluss der Umgebung.

Härteprüfer, die in der Fabrikproduktion verwendet werden, werden häufig durch Vibrationen in der Umgebung beeinträchtigt, was dazu führt, dass sich die Instrumentenstruktur lockert und der Anzeigewert instabil wird. Der Härteprüfer sollte an einem Ort ohne Vibrationen oder weit entfernt von der Vibrationsquelle installiert werden.