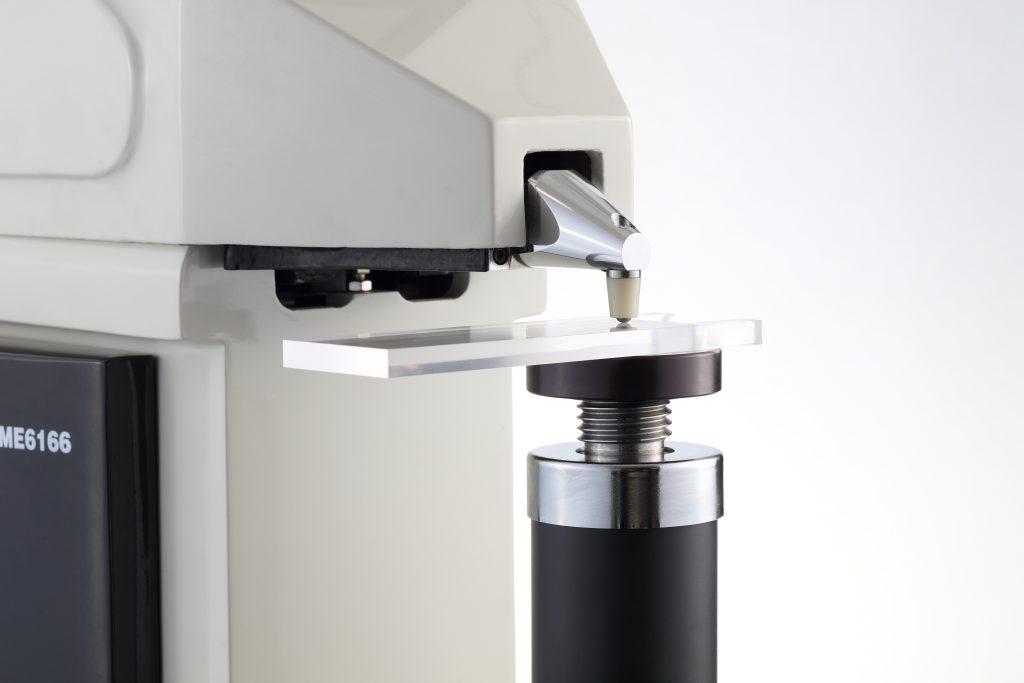

Bei der Rockwell-Härte wird ein Diamantkegel mit einem Spitzenwinkel von 120° oder eine vergütete Stahlkugel mit einem Durchmesser von 1,588mm als Eindringkörper verwendet und mit der angegebenen Prüfkraft in die Oberfläche der Probe gedrückt.

Während des Tests fügen Sie zuerst die vorläufige Testkraft und dann die Haupttestkraft hinzu. Entfernen Sie nach dem Eindrücken in die Probenoberfläche die Hauptprüfkraft und bestimmen Sie unter Beibehaltung der anfänglichen Prüfkraft den Rockwell-Härtewert des getesteten Metallmaterials anhand der Eindringtiefe auf der Probenoberfläche.

Der Rockwell-Härtewert wird durch die Größe von h bestimmt. Je größer die Eindrucktiefe h ist, desto geringer ist die Härte; umgekehrt, je höher die Härte.

Im Allgemeinen gilt nach den üblichen Vorstellungen der Menschen: Je größer der Wert, desto höher die Härte. Daher wird zur Darstellung der Härte eine Konstante c minus h verwendet. Und verwenden Sie jede Eindringtiefe von 0,002 mm als Härteeinheit. Der so erhaltene Härtewert wird Rockwell-Härtewert genannt und durch das Symbol HR.

Der so ermittelte Rockwell-Härtewert HR ist eine anonyme Zahl, die in der Regel während der Prüfung direkt vom Anzeigegerät der Prüfmaschine abgelesen wird.

Unter den drei Skalen der Rockwell-Härte wird HRC am häufigsten verwendet. Im Allgemeinen werden vergütete Stähle oder Werkzeuge mittels HRC gemessen. Bei mittlerer Härte beträgt das Verhältnis zwischen Rockwell-Härte HRC und Brinell-Härte HBS etwa 1:10.