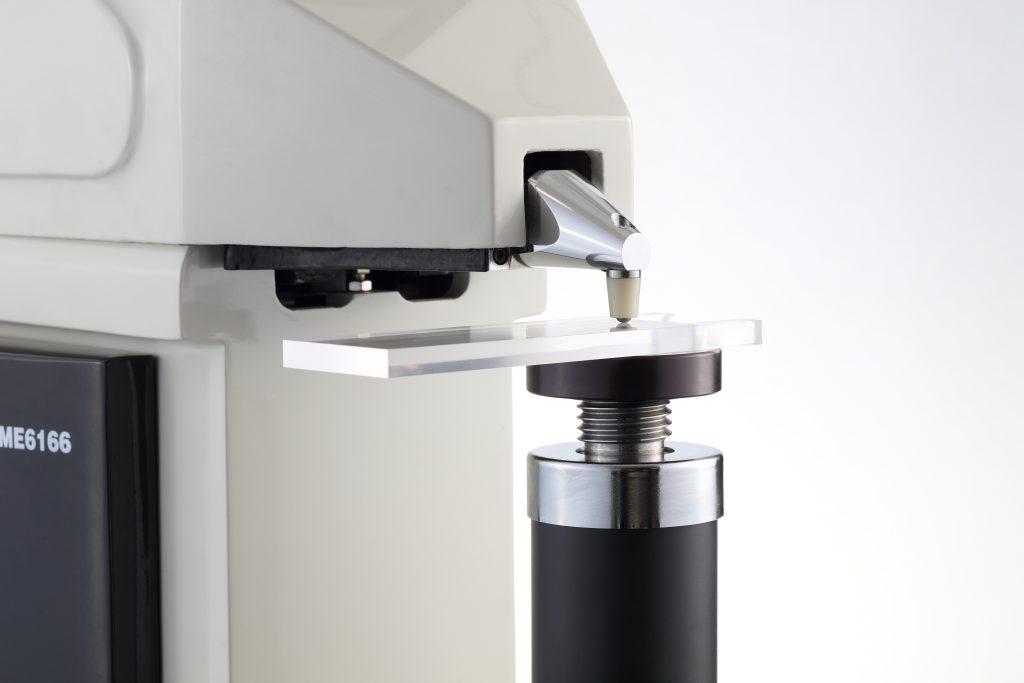

La dureté Rockwell utilise un cône de diamant avec un angle au sommet de 120 ou une bille en acier trempé d’un diamètre de 1,588 mm comme pénétrateur et l’enfonce dans la surface de l’échantillon avec la force d’essai spécifiée.

Pendant le test, ajoutez d’abord la force de test préliminaire, puis ajoutez la force de test principale. Après avoir appuyé sur la surface de l’échantillon, retirez la force d’essai principale et, tout en conservant la force d’essai initiale, déterminez la valeur de dureté Rockwell du matériau métallique testé en fonction de la profondeur d’indentation sur la surface de l’échantillon.

La valeur de dureté Rockwell est déterminée par la taille de h. Plus la profondeur d’indentation h est grande, plus la dureté est faible ; à l’inverse, plus la dureté est élevée.

De manière générale, selon les concepts habituels des gens, plus la valeur est grande, plus la dureté est élevée. Par conséquent, une constante c moins h est utilisée pour représenter la dureté. Et utilisez chaque profondeur d’indentation de 0,002 mm comme unité de dureté. La valeur de dureté ainsi obtenue est appelée valeur de dureté Rockwell et est représentée par le symbole HR.

La valeur de dureté Rockwell HR ainsi obtenue est un nombre anonyme, qui est généralement lu directement sur l’indicateur de la machine d’essai pendant l’essai.

Parmi les trois échelles de dureté Rockwell, HRC est la plus largement utilisée. Généralement, l’acier trempé ou les outils sont mesurés à l’aide de HRC. Dans le cas d’une dureté moyenne, le rapport entre la dureté Rockwell HRC et la dureté Brinell HBS est d’environ 1:10.