Meskipun alat uji kekerasan Rockwell memiliki struktur yang sederhana dan mudah dioperasikan, jika tidak dioperasikan dengan benar dalam waktu lama dan uji kekerasan tidak akurat, kualitas produk akan sangat terpengaruh dan membawa konsekuensi yang merugikan.

Sekarang kami akan memperkenalkan beberapa kesalahan umum dan metode penanganannya dalam kalibrasi sebagai berikut:

- Kesalahan manusia.

(1) Operator tidak memiliki kemahiran teknis yang memadai dan pengalaman praktis yang buruk, dan harus digunakan oleh personel yang memahami penguji kekerasan;

(2) Jika pemuatan terlalu cepat, waktu penahanan beban akan pendek, dan bagian dengan kekerasan rendah akan memiliki kekerasan tinggi. Jika pembebanan terlalu lambat, waktu menahan beban akan lama, dan kekerasan akan rendah. Pemuatan harus lancar selama pengoperasian dan waktu pemuatan tertentu harus dipertahankan. - Faktor-faktor yang mempengaruhi bagian-bagian yang diuji.

(1) Permukaan akhir yang berbeda menunjukkan efek yang berbeda pada uji kekerasan Rockwell. Semakin rendah permukaan akhir, semakin tinggi kekerasannya selama pengujian kekerasan tinggi. Sebaliknya, semakin rendah kekerasannya, maka permukaan yang kasar dengan bekas pisau akan menjadi yang pertama mendingin paling cepat selama quenching, atau permukaan yang sangat keras akan mempunyai nilai kekerasan yang tinggi. Sebaliknya, ketika bagian yang dipadamkan dan ditempa ditempa pada suhu tinggi, struktur permukaan dengan bekas pisau akan berubah terlebih dahulu, dan kemampuan menahan temper akan menjadi kecil, dan nilai kekerasan akan menjadi rendah. Saat menguji bagian dengan permukaan akhir di bawah 7, perlu menggunakan roda gerinda limbah untuk menggilingnya hingga halus, lalu mengikirnya hingga halus dengan kikir, atau menggunakan roda gerinda tangan yang halus untuk memolesnya, lalu menyekanya hingga bersih.

(2) Terdapat noda garam, pasir, dan zat lain pada permukaan bagian yang diberi perlakuan panas. Saat ada beban yang diberikan, bagian-bagiannya akan tergelincir. Jika ada yang berminyak, kepala berlian akan bertindak sebagai pelumas saat ditekan, mengurangi gesekan dan meningkatkan kedalaman lekukan. Kedua alasan inilah yang membuat nilai kekerasan terukur menjadi rendah. Nilai kekerasan pada bagian yang lapisan kulit oksidanya tipis berkurang, dan nilai kekerasan pada bagian yang lapisan kulit oksidanya padat meningkat. Bagian-bagian yang akan diukur kekerasannya harus dihilangkan keraknya dan dibersihkan tanpa ada kotoran.

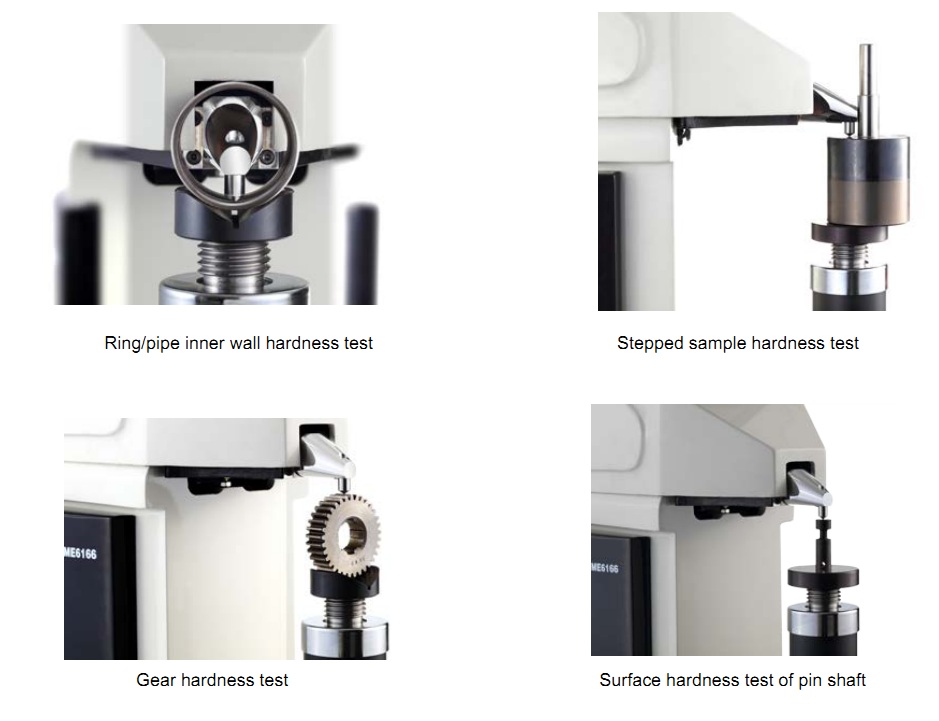

(3) Kesalahan dalam pengujian kekerasan permukaan miring (atau meruncing), permukaan bola dan bagian silinder lebih besar dibandingkan dengan permukaan datar. Ketika indentor menekan permukaan bagian tersebut, hambatan di sekitar titik lekukan lebih kecil dari permukaan datar, dan bahkan dapat menyimpang atau tergelincir. Kedalaman lekukan meningkat dan kekerasan menurun. Semakin kecil jari-jari kelengkungan maka semakin besar kemiringannya, dan semakin signifikan pula penurunan nilai kekerasannya. Indentor berlian juga mudah rusak. Untuk bagian seperti itu, harus dirancang meja kerja khusus agar meja kerja dan indentor menjadi konsentris. - Pengaruh indentor.

(1) Indentor berlian tidak memenuhi persyaratan teknis atau aus setelah digunakan dalam jangka waktu tertentu. Jika operator tidak dapat menilai kualitas berlian, maka dapat diverifikasi oleh lembaga pengukuran dan pengujian.

(2) Indentor bola baja memiliki kekuatan dan kekerasan yang tidak mencukupi dan rentan terhadap deformasi. Ketika bola baja diratakan dan diubah bentuknya secara permanen, bola tersebut menjadi elips. Ketika sumbu pendek tegak lurus dengan permukaan bagian, lekukannya dangkal dan nilai indikasinya tinggi. Ketika sumbu panjang tegak lurus dengan permukaan bagian, lekukan menjadi lebih dalam dan nilai indikasi berkurang. Toleransi bola baja sekecil 0,002. mm. - Aspek beban.

(1) Beban awal: Terjadi gesekan antara pegas dan spindel, tuas dan dial indikator, menyebabkan kenaikan atau penurunan 100N. Sekrup penyetel kendor, blok penyetel bergerak, dan batang ejektor berada pada posisi yang tidak tepat. Terdapat perbedaan garis start sehingga menyebabkan muatan awal tidak tepat. Jika beban awal salah, koordinasi pegas, spindel, tuas, indikator dial, dll. harus disesuaikan. Setelah posisi blok penyetel bergerak dengan benar, kencangkan sekrup penyetel dan posisi batang ejektor secara bersamaan. Toleransi beban awal harus kurang dari 12%.

(2) Beban utama: Rasio tuas salah, keseimbangan bobot boom dan bobot salah; spindel, tuas, dan beban dibelokkan, yang akan menyebabkan kesalahan beban utama. Rasio leverage salah dan harus disesuaikan. Jika bilahnya aus, maka harus diperbaiki atau diganti, dan jika porosnya berubah bentuk, maka harus diluruskan. Lendutan spindel, tuas, dan beban harus diperbaiki. Toleransi beban utama berbagai skala kurang dari 10,5%. - Penguji kekerasan tidak terpasang dengan benar.

Penguji kekerasan tidak dalam posisi horizontal, dan nilainya rendah saat menguji kekerasan. Gunakan level spirit untuk mengukur level dan kemudian levelkan penguji kekerasan. - Permukaan bagian uji tertentu memiliki kontak yang buruk dengan meja kerja, atau titik penyangga tidak stabil.

Ini akan menyebabkan tergelincir, terguling, melengkung, dll., yang tidak hanya membuat hasil tidak akurat, tetapi juga merusak instrumen. Meja kerja yang sesuai harus dirancang berdasarkan geometri bagiannya. - Pengaruh lingkungan sekitar.

Penguji kekerasan yang digunakan dalam produksi pabrik sering kali terpengaruh oleh getaran di lingkungan sekitar, menyebabkan struktur instrumen menjadi longgar dan nilai indikasi menjadi tidak stabil. Alat uji kekerasan sebaiknya dipasang di tempat yang bebas getaran atau jauh dari sumber getaran.