Sebbene il tester di durezza Rockwell abbia una struttura semplice e sia facile da usare, se viene utilizzato in modo improprio per un lungo periodo e il test di durezza non è accurato, la qualità del prodotto sarà notevolmente influenzata e porterà conseguenze negative.

Ora introdurremo diversi errori comuni e i relativi metodi di trattamento nella calibrazione come segue:

- Errore umano.

(1) L’operatore non ha sufficiente competenza tecnica e scarsa esperienza pratica e deve essere utilizzato da personale che abbia familiarità con i durometri;

(2) Se il caricamento è troppo veloce, il tempo di mantenimento del carico sarà breve e le parti a bassa durezza avranno una durezza elevata. Se il caricamento è troppo lento, il tempo di mantenimento del carico sarà lungo e la durezza sarà bassa. Il caricamento dovrebbe essere regolare durante il funzionamento e dovrebbe essere mantenuto un certo tempo di caricamento. - Fattori che influenzano le parti sottoposte a prova.

(1) Finiture superficiali diverse mostrano effetti diversi sul test di durezza Rockwell. Minore è la finitura superficiale, maggiore è la durezza durante il test ad alta durezza. Al contrario, quanto più bassa è la durezza, la superficie ruvida con segni di coltello sarà la prima a raffreddarsi più velocemente durante la tempra, oppure la superficie molto dura avrà un valore di durezza elevato. Al contrario, quando le parti bonificate vengono rinvenute ad alta temperatura, la struttura superficiale con segni di coltello cambierà per prima, la capacità di resistere al rinvenimento sarà ridotta e il valore di durezza sarà basso. Quando si testano parti con una finitura superficiale inferiore a 7, è necessario utilizzare una mola di scarto per macinare finemente, quindi levigarle con una lima o utilizzare una mola manuale fine per lucidarle, quindi pulirle.

(2) Sono presenti macchie di sale, sabbia e altre sostanze sulla superficie delle parti trattate termicamente. Quando viene applicato un carico, le parti scivolano. Se è presente del grasso, la testa diamantata fungerà da lubrificante quando viene premuta, riducendo l’attrito e aumentando la profondità della rientranza. Questi due motivi rendono basso il valore di durezza misurato. Il valore di durezza delle parti testate in cui lo strato superficiale di ossido è sottile diminuisce, mentre il valore di durezza della parte in cui lo strato superficiale di ossido è denso aumenta. Le parti da misurare per la durezza devono essere rimosse dalla bilancia e pulite senza sporco.

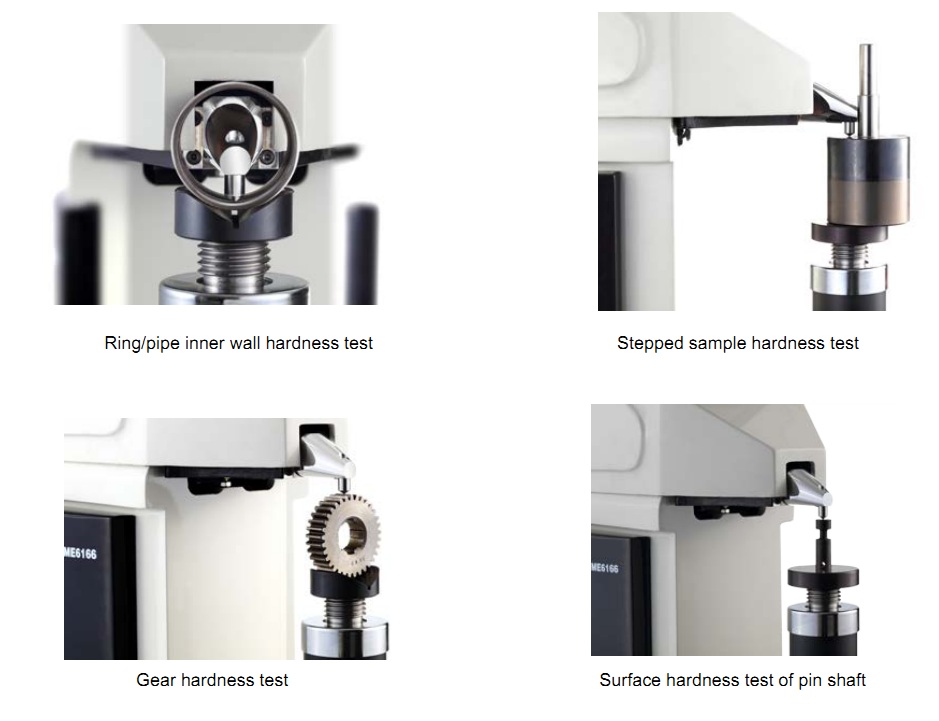

(3) L’errore nelle prove di durezza di superfici inclinate (o coniche), superfici sferiche e parti cilindriche è maggiore di quello delle superfici piane. Quando il penetratore preme sulla superficie di tale parte, la resistenza attorno al punto di rientranza è inferiore a quella della superficie piana e può persino deviare o scivolare. La profondità della rientranza aumenta e la durezza diminuisce. Minore è il raggio di curvatura, maggiore è la pendenza e più significativa è la riduzione del valore di durezza. Anche il penetratore diamantato si danneggia facilmente. Per tali parti è necessario progettare un banco di lavoro speciale per rendere concentrici il banco di lavoro e il penetratore. - L’influenza del penetratore.

(1) Il penetratore diamantato non soddisfa i requisiti tecnici o è usurato dopo essere stato utilizzato per un periodo di tempo. Se l’operatore non è in grado di giudicare la qualità del diamante, questa può essere verificata da un organismo di misurazione e prova.

(2) Il penetratore a sfera in acciaio ha resistenza e durezza insufficienti ed è soggetto a deformazione. Quando la sfera d’acciaio è appiattita e deformata in modo permanente, diventa un’ellisse. Quando l’asse corto è perpendicolare alla superficie del pezzo, la rientranza è poco profonda e il valore di indicazione è elevato. Quando l’asse lungo è perpendicolare alla superficie del pezzo, la rientranza diventa più profonda e il valore dell’indicazione diminuisce. La tolleranza della sfera in acciaio è pari a 0,002. mm. - Carica aspetto.

(1) Carico iniziale: c’è attrito tra la molla e l’alberino, la leva e il comparatore, causando un aumento o una diminuzione di 100 N. La vite di regolazione è allentata, il blocco di regolazione si muove e l’asta di espulsione è in una posizione non corretta. C’è una differenza nella linea di partenza, che fa sì che il carico iniziale non sia corretto. Se il carico iniziale non è corretto, è necessario regolare il coordinamento di molle, alberini, leve, comparatori, ecc. Dopo che la posizione del blocco di regolazione si è spostata in modo appropriato, serrare contemporaneamente la vite di regolazione e la posizione dell’asta di espulsione. La tolleranza del carico iniziale deve essere inferiore al 12%.

(2) Carico principale: il rapporto di leva è errato, il contrappeso del braccio e il peso non sono corretti; il perno, la leva e il peso vengono deviati, provocando un errore nel carico principale. Il rapporto di leva finanziaria è sbagliato e dovrebbe essere adeguato. Se la lama è usurata, deve essere riparata o sostituita, mentre se il mandrino è deformato, deve essere raddrizzato. Le deviazioni del mandrino, della leva e del peso devono essere corrette. La tolleranza del carico principale di varie scale è inferiore al 10,5%. - Il durometro non è installato correttamente.

Il durometro non è in posizione orizzontale e il suo valore è basso durante il test della durezza. Utilizzare una livella a bolla per misurare il livello e quindi livellare il durometro. - La superficie di una determinata parte di prova del pezzo ha uno scarso contatto con il banco di lavoro o il punto di supporto è instabile.

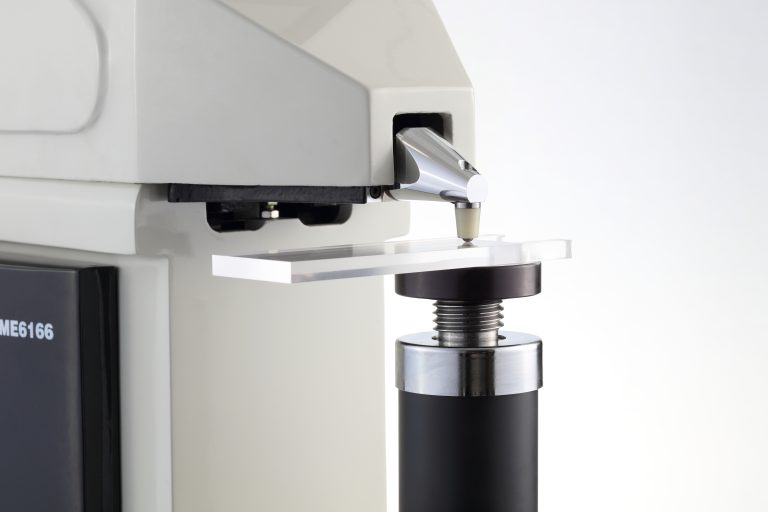

Ciò causerà scivolamenti, rotolamenti, deformazioni, ecc., che non solo renderanno i risultati imprecisi, ma danneggeranno anche lo strumento. Un banco di lavoro adatto dovrebbe essere progettato in base alla geometria del pezzo. - Influenza dell’ambiente circostante.

I durometri utilizzati nella produzione in fabbrica sono spesso influenzati dalle vibrazioni dell’ambiente circostante, che causano l’allentamento della struttura dello strumento e l’instabilità del valore di indicazione. Il durometro deve essere installato in un luogo privo di vibrazioni o lontano dalla fonte di vibrazioni.