L’analisi metallografica è uno degli strumenti più importanti della ricerca sperimentale sui materiali metallici. Utilizza il principio della metallografia quantitativa per determinare la morfologia tridimensionale della struttura della lega misurando e calcolando la microstruttura metallografica della superficie rettificata del campione metallografico bidimensionale o del film, stabilendo così una relazione quantitativa tra composizione, struttura e struttura della lega. proprietà.

L’applicazione del sistema di elaborazione delle immagini all’analisi metallografica presenta i vantaggi di un’elevata precisione e di un’elevata velocità, che possono migliorare notevolmente l’efficienza del lavoro. I dati del rapporto provengono principalmente dall’Ufficio nazionale di statistica, dall’Amministrazione generale delle dogane dello Stato, dal Centro di ricerca sullo sviluppo del Consiglio di Stato, informazioni di base da pubblicazioni e riviste nazionali ed estere pertinenti e unità di ricerca scientifica dell’analizzatore di immagini metallografiche.

Introduzione

L’analisi metallografica quantitativa computerizzata sta gradualmente diventando un potente strumento per consentire alle persone di analizzare e studiare vari materiali, stabilire relazioni quantitative tra la microstruttura dei materiali e le varie proprietà e studiare le dinamiche di trasformazione delle strutture dei materiali. Il sistema di analisi delle immagini del computer può essere utilizzato per misurare facilmente la percentuale dell’area, la dimensione media, la spaziatura media, le proporzioni e altri parametri degli oggetti caratteristici, quindi determinare la forma spaziale tridimensionale, la quantità, la dimensione e la distribuzione degli oggetti caratteristici in base a questi parametri. Stabilisce inoltre una connessione intrinseca con le proprietà meccaniche dei materiali per fornire dati affidabili per una valutazione più scientifica dei materiali e un uso razionale dei materiali.

I dati del rapporto di analisi metallografica provengono principalmente dall’Ufficio nazionale di statistica, dall’Amministrazione statale delle dogane, dal Centro di ricerca sullo sviluppo del Consiglio di Stato, informazioni di base da pubblicazioni e riviste nazionali ed estere pertinenti e unità di ricerca dell’analizzatore di immagini metallografiche. Il rapporto fornisce informazioni sullo stato di sviluppo e sulle prospettive del settore degli analizzatori di immagini metallografiche del mio paese, sullo stato di sviluppo e sulle prospettive del settore internazionale degli analizzatori di immagini metallografiche, sui dati del settore degli analizzatori di immagini metallografiche, sulle società di riferimento del settore degli analizzatori di immagini metallografiche e sulle tendenze del settore degli analizzatori di immagini metallografiche. . Condurre ricerche approfondite sui prezzi a valle degli analizzatori di immagini metallografiche e sulla gestione dei prezzi dei canali di vendita, sulle strategie di investimento nel settore degli analizzatori di immagini metallografiche, sulle strategie di marketing, sulla gestione aziendale e sulle strategie competitive e concentrarsi sull’analisi delle prospettive e dei rischi del settore degli analizzatori di immagini metallografiche. Rivela la domanda potenziale e le potenziali opportunità del mercato degli analizzatori di immagini metallografiche e fornisce informazioni accurate di market intelligence e basi decisionali scientifiche affinché gli investitori strategici possano scegliere opportunità di investimento adeguate e i leader aziendali possano effettuare una pianificazione strategica. È anche di grande importanza per i dipartimenti di credito bancario. valore di riferimento.

Elementi di prova

- Ispezione metallografica delle saldature;

- Controllo metallografico della ghisa;

- Ispezione della qualità del trattamento termico;

- Ispezione e valutazione della microstruttura di vari prodotti metallici e materie prime;

- Ispezione dei difetti a basso ingrandimento di ghisa, acciaio fuso, metalli non ferrosi e materie prime;

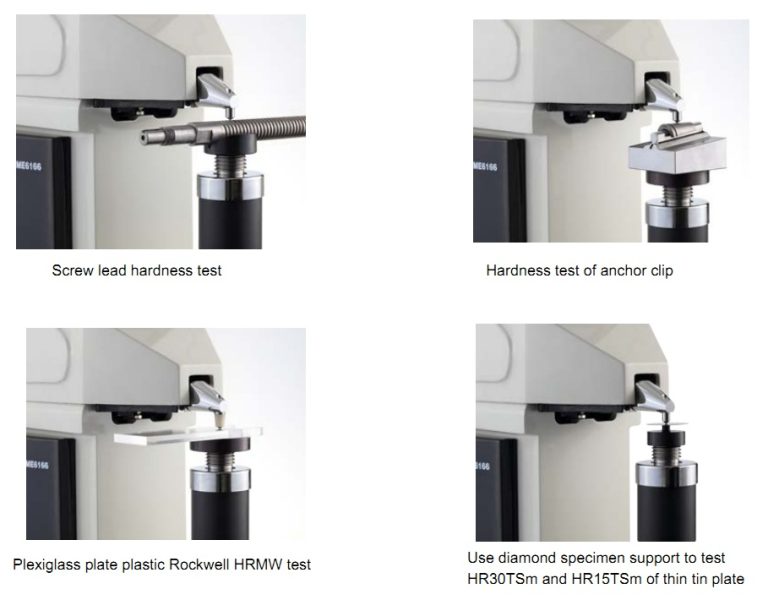

- Misurazione della durezza del metallo (HV, HRC, HB, HL) e valutazione della dimensione dei grani;

- Determinazione del contenuto di inclusioni non metalliche;

- Determinazione della profondità dello strato decarburato/strato indurito carburato, ecc.

Prelievo del corpo – montaggio del blocco di prova – sgrossatura – molatura fine – lucidatura – corrosione – osservazione

Passaggio 1: determinare la parte di selezione del campione e il metodo di intercettazione

Quando si selezionano le parti di campionamento e le superfici di ispezione, le caratteristiche e la tecnologia di lavorazione del campione vengono considerate in modo esaustivo in questo processo e le parti selezionate devono essere rappresentative.

Passaggio 2: Intarsio.

Se la dimensione del campione è troppo piccola o la forma è irregolare, è necessario montarlo o fissarlo.

Passaggio 3: macinazione grossolana del campione.

Lo scopo della macinazione grossolana è appiattire il campione e macinarlo in una forma adatta. I materiali generici in acciaio vengono spesso macinati grossolanamente su una smerigliatrice, mentre i materiali più morbidi possono essere levigati con una lima.

Passaggio 4: macinazione fine del campione.

Lo scopo della molatura fine è eliminare i graffi profondi lasciati durante la molatura grossolana e preparare la lucidatura. I metodi generali di macinazione dei materiali sono divisi in due tipi: macinazione manuale e macinazione meccanica.

Passaggio 5: lucidatura del campione.

Lo scopo della lucidatura è rimuovere i piccoli graffi lasciati dalla lucidatura e creare una superficie a specchio luminosa e senza tracce. Generalmente diviso in tre tipi: lucidatura meccanica, lucidatura chimica e lucidatura elettrolitica, e la lucidatura più comunemente utilizzata è la lucidatura meccanica.

Passo 6: Campione di corrosione.

Per osservare la struttura dei campioni lucidati al microscopio, è necessario eseguire l’attacco metallografico. Esistono molti metodi di corrosione, inclusa la corrosione chimica, la corrosione elettrolitica e la corrosione a potenziale costante. Il metodo più comunemente utilizzato è la corrosione chimica.

Attrezzature principali

In base al processo: macchina da taglio, smerigliatrice, carta vetrata, macchina per intarsi, lucidatrice, microscopio ottico, scheda di acquisizione video, software di analisi metallografica, ecc.