金属組織学的サンプルの切断方法は、金属組織学的調製プロセスの非常に重要な部分であり、さらなるサンプル調製の基礎となります。

どの切断方法を選択する場合でも、サンプルの内部構造が変形してはなりません。変形しないと、実験結果に大きな誤差が生じます。

したがって、切削加工を選択する際には、次のようないくつかの点に注意する必要があります。 切削中に金属材料が変形したり、金属組織が変化したりしないようにすること。加熱による金属材料の金属組織の変化を防ぎます。

上記2点に加えて、材料の硬さも考慮して切断方法を選択する必要があります。

プラズマアーク切断:

高温プラズマアークの熱を利用してワークの切り込み部分の金属を局所的に溶解(蒸発)させ、高速プラズマの勢いを利用して溶融金属を除去して切り込みを形成する加工方法。変形層の深さは約1500mmです。

レーザー光切断:

レーザー光をワーク表面に照射する際に発生するエネルギーにより、ワークを溶融・蒸発させて切断を行います。変形層の深さは約500mmです。

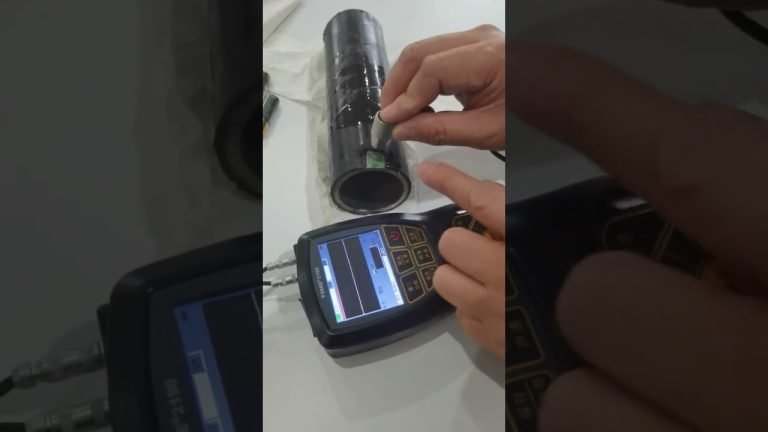

ワイヤー放電加工機:

連続的に動く細い金属線(電極線といいます)を電極として、ワークにパルス火花放電を与えて金属を除去し、切断加工します。変形層の深さは約50mmです。

湿式砥石切断:

高速回転砥石による切削。湿式砥石切断と精密湿式砥石切断を含みます。湿式砥石による変形層の切り込み深さは約15mmですが、精密湿式砥石による切り込み深さは5mmまで可能です。

見た:

あまり硬くない材料であればノコギリで切ることができます。変形層の深さは約200mmです。

ハンマリング:

硬くて脆いサンプルの場合は、ハンマーで粉砕し、適切な破片を選択して取り付けます。

一般に、硬度が低い材料の場合は、鋸引き、旋削、カンナ削りなどの加工方法を使用できます。より高い硬度の材料の場合は、砥石スライサー切断または放電加工を使用できます。

その中でも、湿式砥石による切断は金属組織サンプルの切断に最適な方法です。切削加工時に高圧の冷却水を加えるため、表面の過熱による損傷を防ぎます。ただし、ワイヤー EDM、鋸引き、レーザー切断などの方法では、材料の切断品質が低下します。

どの切断方法を選択する場合でも、サンプルの内部構造が変形してはなりません。変形しないと、実験結果に大きな誤差が生じます。

したがって、切削加工を選択する際には、次のようないくつかの点に注意する必要があります。 切削中に金属材料が変形したり、金属組織が変化したりしないようにすること。加熱による金属材料の金属組織の変化を防ぎます。

上記2点に加えて、材料の硬さも考慮して切断方法を選択する必要があります。

プラズマアーク切断:

高温プラズマアークの熱を利用してワークの切り込み部分の金属を局所的に溶解(蒸発)させ、高速プラズマの勢いを利用して溶融金属を除去して切り込みを形成する加工方法。変形層の深さは約1500mmです。

レーザー光切断:

レーザー光をワーク表面に照射する際に発生するエネルギーにより、ワークを溶融・蒸発させて切断を行います。変形層の深さは約500mmです。

ワイヤー放電加工機:

連続的に動く細い金属線(電極線といいます)を電極として、ワークにパルス火花放電を与えて金属を除去し、切断加工します。変形層の深さは約50mmです。

湿式砥石切断:

高速回転砥石による切削。湿式砥石切断と精密湿式砥石切断を含みます。湿式砥石による変形層の切り込み深さは約15mmですが、精密湿式砥石による切り込み深さは5mmまで可能です。

見た:

あまり硬くない材料であればノコギリで切ることができます。変形層の深さは約200mmです。

ハンマリング:

硬くて脆いサンプルの場合は、ハンマーで粉砕し、適切な破片を選択して取り付けます。

一般に、硬度が低い材料の場合は、鋸引き、旋削、カンナ削りなどの加工方法を使用できます。より高い硬度の材料の場合は、砥石スライサー切断または放電加工を使用できます。

その中でも、湿式砥石による切断は金属組織サンプルの切断に最適な方法です。切削加工時に高圧の冷却水を加えるため、表面の過熱による損傷を防ぎます。ただし、ワイヤー EDM、鋸引き、レーザー切断などの方法では、材料の切断品質が低下します。