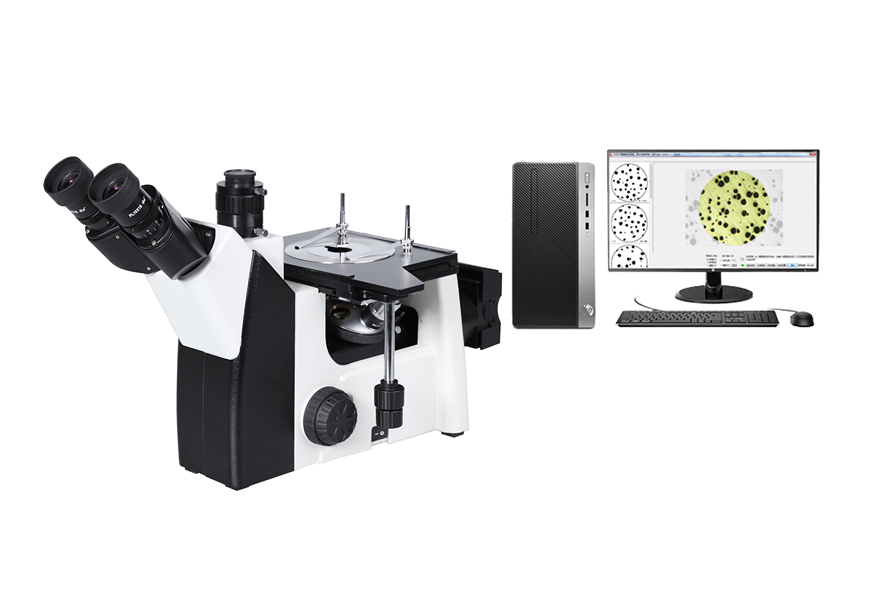

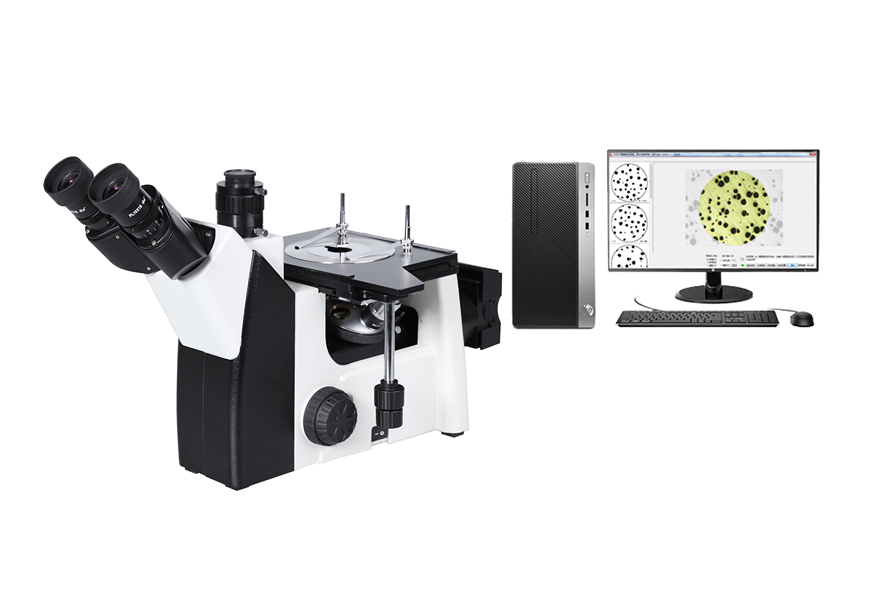

金属顕微鏡には、明視野、暗視野、偏光、微分干渉などのさまざまな観察モードがあります。金属組織を観察するプロセスでは、最も広く使用されている方法は明視野であり、ほとんどの金属組織検査は明視野モードで撮影できます。ただし、暗視野、偏光、および微分干渉は、材料分析において独自の役割を果たします。

では、金属顕微鏡を使用したサンプル調製の手順は何ですか?

1)サンプリング

検査が必要な金属材料や部品からサンプルを採取することを「サンプリング」といいます。サンプリング場所と研磨面の選択は、分析要件に基づいて行う必要があります。傍受の方法はたくさんあります。柔らかい材料の場合は、のこぎり、旋盤、かんななどを使用できます。硬い材料の場合は、砥石スライサーやワイヤー切断機などの切断方法を使用できます。硬くて脆い材料の場合は、ハンマーで叩く方法を使用できます。どの方法を使用する場合でも、塑性変形や加熱による組織の歪みを回避および軽減するように注意する必要があります。サンプルのサイズについては統一的な規制はありません。持ちやすさや研ぎやすさの観点から、直径または辺の長さは15~20mm、高さは12~18mmが一般的です。小さすぎたり、形状が不規則で、端を保護する必要がある試験片の場合は、取り付けまたは機械的クランプを使用できます。

金属組織サンプルの実装は、熱可塑性プラスチック(ポリ塩化ビニルなど)、熱硬化性プラスチック(ベークライト粉末など)、および縮合性プラスチック(エポキシ樹脂+硬化剤など)をフィラーとして使用して行われます。最初の 2 つのタイプはホット セッティング フィラーに属し、ホット セッティングは特殊な装置、つまりインレイ マシンで実行する必要があります。 3 番目のタイプは冷間硬化フィラーに属します。

2)粗研削

粗粉砕の目的は主に以下の3点です。

トリミング ハンマーで叩き落としたものなど、一部の試験片は非常に不規則な形状をしているため、粗く研磨して規則的な形状の試験片にトリミングする必要があります。

3) 微粉砕

粗研削後も研削面には粗くて深い摩耗痕が残っています。これらの摩耗痕を除去するには、精密な研削を実行する必要があります。精密研削は、手研削と機械研削の2種類に分けられます。現在では機械研削が主な研削方法です。

現在最も一般的に使用されている機械研削装置はプレグラインディングマシンです。モーターは水サンドペーパーで覆われたディスクを回転させます。研削するときは、ディスクの半径方向に沿ってサンプルを前後に動かします。力は均一である必要があり、粉砕中はサンプルを水ですすぐ必要があります。水流はサンプルを冷却する役割を果たすだけでなく、遠心力を利用して落下した砂粒子や研磨片などをターンテーブルの端に連続的に押し込みます。機械研削の研削速度は手研削よりもはるかに速いですが、平坦度は十分ではなく、表面の変形層も深刻です。したがって、要件が高いサンプルや柔らかい材質のサンプルは手動で粉砕する必要があります。

4)研磨

スイッチを入れて研磨盤を反時計回りに回転させ、研磨液(酸化アルミニウム、酸化クロム、酸化鉄の研磨粉に水を加えた懸濁液)を適量かけて研磨します。研磨するときは、次の点に注意する必要があります。

サンプルはディスクの半径方向に沿ってゆっくりと往復運動し、同時に研磨ディスクとは逆方向に回転します。研磨が終わりかけたら、短い位置決めと軽い研磨を行ってください。

研磨プロセス中、研磨ディスクの湿度を維持するために、適切な量の研磨液または水を頻繁に追加する必要があります。研磨ディスクが汚れすぎている、または粗い粒子が含まれていることが判明した場合は、継続して使用する前にきれいに洗い流す必要があります。

5) エロージョン

研磨されたサンプルを金属顕微鏡で観察すると、明るい研磨面だけが見えます。素材に傷、水垢、非金属介在物、黒鉛、亀裂がある場合も見られます。ただし、金属を分析する必要があります。相構造もエッチングする必要があります。

エッチングの方法はたくさんあります。最も一般的に使用される方法は化学エッチングです。これは、エッチング剤によるサンプルの化学的溶解と電気化学的エッチングを使用して組織を露出させます。

純粋な金属 (または単相均一固溶体) のエッチングは、基本的には化学的溶解プロセスです。粒界に位置する原子は、粒内の原子よりも自由エネルギーが高く、安定性が低いため、容易にエッチングされて溝が形成されます。粒子の内部はわずかにエッチングされており、通常は元の研磨面が維持されています。明視野観察すると、個々の粒子が粒界によって分離されていることがわかります。エッチングが深くなると、一粒一粒の明暗が異なる現象も見られます。これは、各粒子の原子が異なる方向に配置されているためです。エッチング後、表面の最も密な配置によって支配される露出表面と、元の研磨表面との間の傾斜の度合い。

When polishing non-ferrous metals (such as copper, aluminum and their alloys, etc.), it is best to apply a little soap or drop an appropriate amount of soapy water on the polishing disc.

5) Erosion

When the polished sample is observed under a metallographic microscope, only the bright polished surface can be seen. If there are scratches, water stains or non-metallic inclusions, graphite and cracks in the material, it can also be seen. However, the metal must be analyzed. The phase structure must also be etched.

There are many etching methods. The most commonly used method is chemical etching, which uses the chemical dissolution and electrochemical etching of the sample by the etching agent to expose the tissue.

The etching of pure metal (or single-phase uniform solid solution) is basically a chemical dissolution process. Atoms located at grain boundaries have higher free energy and poorer stability than atoms inside the grain, so they are easily etched to form grooves. The interior of the grains is slightly etched, and generally maintains the original polished plane. Under bright field observation, you can see that individual grains are separated by grain boundaries. If the etching is deeper, you can also find the phenomenon of different brightness and darkness of each grain. This is because the atoms of each grain are arranged in different directions. After etching, the degree of inclination between the exposed surface, which is dominated by the densest arrangement of surfaces, and the original polished surface.

では、金属顕微鏡を使用したサンプル調製の手順は何ですか?

1)サンプリング

検査が必要な金属材料や部品からサンプルを採取することを「サンプリング」といいます。サンプリング場所と研磨面の選択は、分析要件に基づいて行う必要があります。傍受の方法はたくさんあります。柔らかい材料の場合は、のこぎり、旋盤、かんななどを使用できます。硬い材料の場合は、砥石スライサーやワイヤー切断機などの切断方法を使用できます。硬くて脆い材料の場合は、ハンマーで叩く方法を使用できます。どの方法を使用する場合でも、塑性変形や加熱による組織の歪みを回避および軽減するように注意する必要があります。サンプルのサイズについては統一的な規制はありません。持ちやすさや研ぎやすさの観点から、直径または辺の長さは15~20mm、高さは12~18mmが一般的です。小さすぎたり、形状が不規則で、端を保護する必要がある試験片の場合は、取り付けまたは機械的クランプを使用できます。

金属組織サンプルの実装は、熱可塑性プラスチック(ポリ塩化ビニルなど)、熱硬化性プラスチック(ベークライト粉末など)、および縮合性プラスチック(エポキシ樹脂+硬化剤など)をフィラーとして使用して行われます。最初の 2 つのタイプはホット セッティング フィラーに属し、ホット セッティングは特殊な装置、つまりインレイ マシンで実行する必要があります。 3 番目のタイプは冷間硬化フィラーに属します。

2)粗研削

粗粉砕の目的は主に以下の3点です。

トリミング ハンマーで叩き落としたものなど、一部の試験片は非常に不規則な形状をしているため、粗く研磨して規則的な形状の試験片にトリミングする必要があります。

3) 微粉砕

粗研削後も研削面には粗くて深い摩耗痕が残っています。これらの摩耗痕を除去するには、精密な研削を実行する必要があります。精密研削は、手研削と機械研削の2種類に分けられます。現在では機械研削が主な研削方法です。

現在最も一般的に使用されている機械研削装置はプレグラインディングマシンです。モーターは水サンドペーパーで覆われたディスクを回転させます。研削するときは、ディスクの半径方向に沿ってサンプルを前後に動かします。力は均一である必要があり、粉砕中はサンプルを水ですすぐ必要があります。水流はサンプルを冷却する役割を果たすだけでなく、遠心力を利用して落下した砂粒子や研磨片などをターンテーブルの端に連続的に押し込みます。機械研削の研削速度は手研削よりもはるかに速いですが、平坦度は十分ではなく、表面の変形層も深刻です。したがって、要件が高いサンプルや柔らかい材質のサンプルは手動で粉砕する必要があります。

4)研磨

スイッチを入れて研磨盤を反時計回りに回転させ、研磨液(酸化アルミニウム、酸化クロム、酸化鉄の研磨粉に水を加えた懸濁液)を適量かけて研磨します。研磨するときは、次の点に注意する必要があります。

サンプルはディスクの半径方向に沿ってゆっくりと往復運動し、同時に研磨ディスクとは逆方向に回転します。研磨が終わりかけたら、短い位置決めと軽い研磨を行ってください。

研磨プロセス中、研磨ディスクの湿度を維持するために、適切な量の研磨液または水を頻繁に追加する必要があります。研磨ディスクが汚れすぎている、または粗い粒子が含まれていることが判明した場合は、継続して使用する前にきれいに洗い流す必要があります。

5) エロージョン

研磨されたサンプルを金属顕微鏡で観察すると、明るい研磨面だけが見えます。素材に傷、水垢、非金属介在物、黒鉛、亀裂がある場合も見られます。ただし、金属を分析する必要があります。相構造もエッチングする必要があります。

エッチングの方法はたくさんあります。最も一般的に使用される方法は化学エッチングです。これは、エッチング剤によるサンプルの化学的溶解と電気化学的エッチングを使用して組織を露出させます。

純粋な金属 (または単相均一固溶体) のエッチングは、基本的には化学的溶解プロセスです。粒界に位置する原子は、粒内の原子よりも自由エネルギーが高く、安定性が低いため、容易にエッチングされて溝が形成されます。粒子の内部はわずかにエッチングされており、通常は元の研磨面が維持されています。明視野観察すると、個々の粒子が粒界によって分離されていることがわかります。エッチングが深くなると、一粒一粒の明暗が異なる現象も見られます。これは、各粒子の原子が異なる方向に配置されているためです。エッチング後、表面の最も密な配置によって支配される露出表面と、元の研磨表面との間の傾斜の度合い。

When polishing non-ferrous metals (such as copper, aluminum and their alloys, etc.), it is best to apply a little soap or drop an appropriate amount of soapy water on the polishing disc.

5) Erosion

When the polished sample is observed under a metallographic microscope, only the bright polished surface can be seen. If there are scratches, water stains or non-metallic inclusions, graphite and cracks in the material, it can also be seen. However, the metal must be analyzed. The phase structure must also be etched.

There are many etching methods. The most commonly used method is chemical etching, which uses the chemical dissolution and electrochemical etching of the sample by the etching agent to expose the tissue.

The etching of pure metal (or single-phase uniform solid solution) is basically a chemical dissolution process. Atoms located at grain boundaries have higher free energy and poorer stability than atoms inside the grain, so they are easily etched to form grooves. The interior of the grains is slightly etched, and generally maintains the original polished plane. Under bright field observation, you can see that individual grains are separated by grain boundaries. If the etching is deeper, you can also find the phenomenon of different brightness and darkness of each grain. This is because the atoms of each grain are arranged in different directions. After etching, the degree of inclination between the exposed surface, which is dominated by the densest arrangement of surfaces, and the original polished surface.