Embora o testador de dureza Rockwell tenha uma estrutura simples e seja fácil de operar, se for operado incorretamente por um longo período e o teste de dureza for impreciso, a qualidade do produto será muito afetada e trará consequências adversas.

Agora apresentaremos vários erros comuns e seus métodos de tratamento na calibração da seguinte forma:

- Erro humano.

(1) O operador tem proficiência técnica insuficiente e pouca experiência prática e deve ser usado por pessoal familiarizado com testadores de dureza;

(2) Se o carregamento for muito rápido, o tempo de retenção da carga será curto e as peças de baixa dureza terão alta dureza. Se o carregamento for muito lento, o tempo de retenção da carga será longo e a dureza será baixa. O carregamento deve ser suave durante a operação e um certo tempo de carregamento deve ser mantido. - Fatores que afetam as peças sendo testadas.

(1) Diferentes acabamentos superficiais apresentam efeitos diferentes no teste de dureza Rockwell. Quanto menor for o acabamento superficial, maior será a dureza durante o teste de alta dureza. Pelo contrário, quanto menor a dureza, a superfície áspera com marcas de faca será a primeira a esfriar mais rapidamente durante a têmpera, ou a superfície muito dura terá um alto valor de dureza. Pelo contrário, quando as peças temperadas e revenidas são revenidas em alta temperatura, a estrutura da superfície com marcas de faca mudará primeiro, e a capacidade de resistir ao revenido será pequena e o valor de dureza será baixo. Ao testar peças com acabamento superficial abaixo de 7, é necessário usar um rebolo residual para lixar finamente e, em seguida, lixá-lo com uma lima ou usar um rebolo manual fino para polir e depois limpá-lo.

(2) Existem manchas de sal, areia e outras substâncias na superfície das peças tratadas termicamente. Quando uma carga é aplicada, as peças escorregarão. Se houver gordura, a cabeça diamantada atuará como lubrificação quando pressionada, reduzindo o atrito e aumentando a profundidade do recuo. Estas duas razões tornam o valor de dureza medido baixo. O valor de dureza das peças testadas onde a camada superficial de óxido é fina diminui, e o valor de dureza da parte onde a camada superficial de óxido é densa aumenta. As peças a serem medidas quanto à dureza devem ser removidas da escala e limpas sem qualquer sujeira.

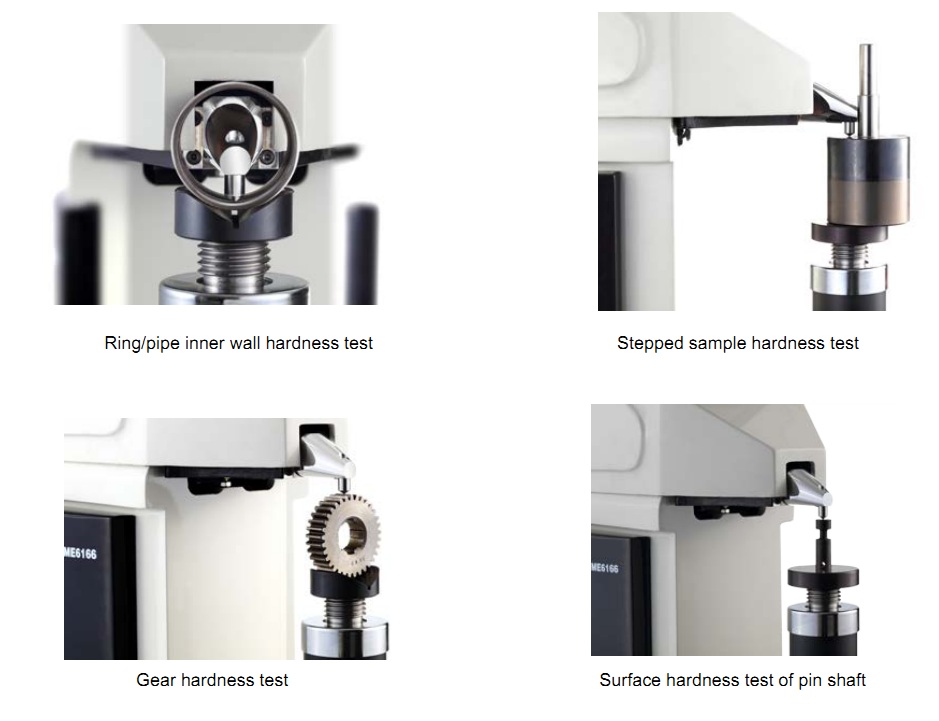

(3) O erro no teste de dureza de superfícies inclinadas (ou cônicas), superfícies esféricas e peças cilíndricas é maior do que o de superfícies planas. Quando o penetrador pressiona a superfície de tal peça, a resistência ao redor do ponto de indentação é menor do que a superfície plana e pode até desviar ou escorregar. A profundidade da indentação aumenta e a dureza diminui. Quanto menor o raio de curvatura, maior será a inclinação e mais significativa será a redução no valor da dureza. O penetrador de diamante também é facilmente danificado. Para tais peças, uma bancada especial deve ser projetada para tornar a bancada e o penetrador concêntricos. - A influência do penetrador.

(1) O penetrador de diamante não atende aos requisitos técnicos ou está desgastado após ser usado por um período de tempo. Se o operador não puder avaliar a qualidade do diamante, ela poderá ser verificada por uma agência de medição e testes.

(2) O penetrador de esfera de aço tem resistência e dureza insuficientes e está sujeito a deformação. Quando a esfera de aço é achatada e permanentemente deformada, ela se torna uma elipse. Quando o eixo curto é perpendicular à superfície da peça, o recuo é raso e o valor de indicação é alto. Quando o eixo longo é perpendicular à superfície da peça, o recuo se torna mais profundo e o valor da indicação diminui. A tolerância da esfera de aço é tão pequena quanto 0,002. mm. - Aspecto de carregamento.

(1) Carga inicial: Há atrito entre a mola e o fuso, a alavanca e o relógio comparador, causando um aumento ou diminuição de 100N. O parafuso de ajuste está solto, o bloco de ajuste se move e a haste ejetora está em uma posição inadequada. Há uma diferença na linha de partida, fazendo com que a carga inicial fique incorreta. Se a carga inicial estiver incorreta, a coordenação das molas, fusos, alavancas, comparadores, etc. Após a posição do bloco de ajuste ter se movido adequadamente, aperte o parafuso de ajuste e a posição da haste ejetora ao mesmo tempo. A tolerância da carga inicial deve ser inferior a 12%.

(2) Carga principal: A relação da alavanca está errada, o peso de equilíbrio da lança e o peso estão incorretos; o fuso, a alavanca e o peso são desviados, o que causará erro na carga principal. O rácio de alavancagem está errado e deve ser ajustado. Se a lâmina estiver desgastada, ela deverá ser reparada ou substituída e, se o fuso estiver deformado, deverá ser endireitado. As deflexões do fuso, da alavanca e do peso devem ser corrigidas. A tolerância da carga principal de várias escalas é inferior a 10,5%. - O testador de dureza não está instalado corretamente.

O testador de dureza não está na posição horizontal e seu valor é baixo ao testar a dureza. Use um nível de bolha para medir o nível e, em seguida, nivele o testador de dureza. - A superfície de uma determinada peça de teste está em mau contato com a bancada ou o ponto de apoio está instável.

Isso causará escorregões, rolamentos, empenamentos, etc., o que não apenas tornará os resultados imprecisos, mas também danificará o instrumento. Uma bancada adequada deve ser projetada com base na geometria da peça. - Influência do ambiente circundante.

Os testadores de dureza usados na produção de fábrica são frequentemente afetados por vibrações no ambiente circundante, fazendo com que a estrutura do instrumento se solte e o valor de indicação seja instável. O testador de dureza deve ser instalado em local sem vibração ou longe da fonte de vibração.