Хотя твердомер Роквелла имеет простую конструкцию и прост в эксплуатации, если он неправильно эксплуатируется в течение длительного времени и измерение твердости является неточным, это сильно повлияет на качество продукции и приведет к неблагоприятным последствиям.

Теперь мы представим несколько распространенных ошибок и методы их устранения при калибровке следующим образом:

- Человеческая ошибка.

(1) Оператор имеет недостаточную техническую квалификацию и плохой практический опыт, и его должен использовать персонал, знакомый с твердомерами;

(2) Если загрузка слишком быстрая, время удерживания нагрузки будет коротким, а детали с низкой твердостью будут иметь высокую твердость. Если загрузка слишком медленная, время удерживания нагрузки будет продолжительным, а твердость будет низкой. Во время работы загрузка должна быть плавной и выдерживать определенное время загрузки. - Факторы, влияющие на испытуемые детали.

(1) Различные виды обработки поверхности по-разному влияют на твердость по Роквеллу. Чем ниже качество поверхности, тем выше твердость во время испытания на высокую твердость. Напротив, чем ниже твердость, тем быстрее всего при закалке остывает шероховатая поверхность со следами ножа или очень твердая поверхность будет иметь высокое значение твердости. Напротив, когда закаленные и отпущенные детали отпускаются при высокой температуре, структура поверхности со следами ножа изменится в первую очередь, способность сопротивляться отпуску будет небольшой, а значение твердости будет низким. При испытании деталей с чистотой поверхности ниже 7 необходимо использовать отработанный шлифовальный круг для тонкой шлифовки, затем отшлифовать его напильником или использовать тонкий ручной шлифовальный круг для полировки, а затем начисто протереть.

(2) На поверхности термообработанных деталей имеются пятна соли, песка и других веществ. При приложении нагрузки детали будут скользить. Если есть жир, алмазная головка при нажатии будет действовать как смазка, уменьшая трение и увеличивая глубину вдавливания. Эти две причины делают измеренное значение твердости низким. Значение твердости испытанных деталей, где оксидный слой тонкий, уменьшается, а значение твердости детали, где оксидный слой плотный, увеличивается. Детали, подлежащие измерению твердости, необходимо снять с окалины и протереть начисто, без каких-либо загрязнений.

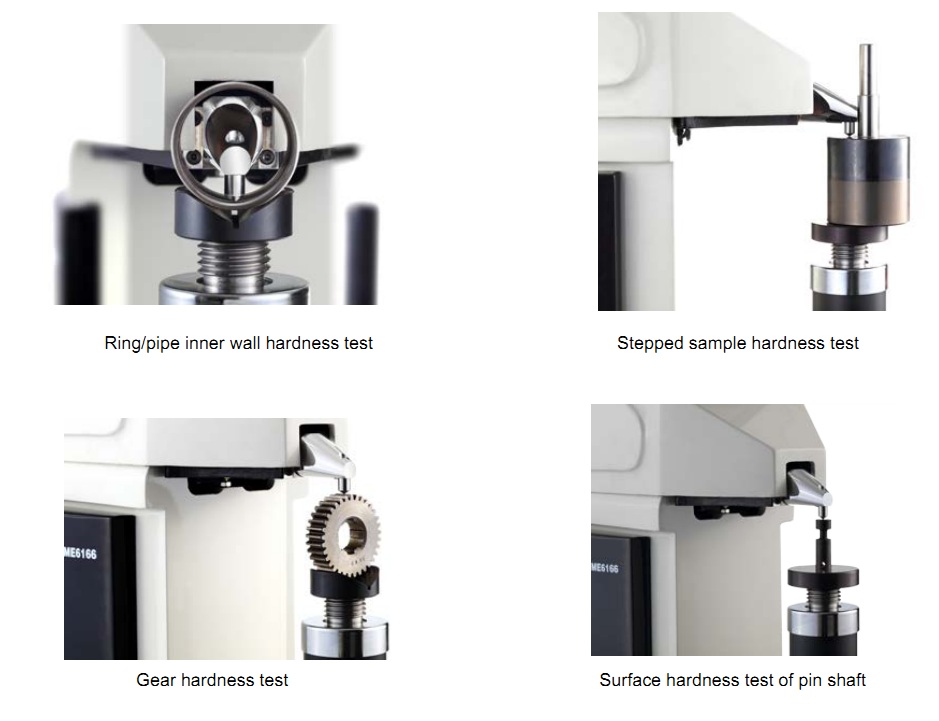

(3) Погрешность определения твердости наклонных поверхностей (или конусов), сферических поверхностей и цилиндрических деталей больше, чем у плоских поверхностей. Когда индентор вдавливается в поверхность такой детали, сопротивление вокруг точки вдавливания меньше, чем у плоской поверхности, и может даже отклоняться или проскальзывать. Глубина вдавливания увеличивается, а твердость уменьшается. Чем меньше радиус кривизны, тем больше уклон и тем значительнее снижение значения твердости. Алмазный индентор также легко повредить. Для таких деталей необходимо спроектировать специальный верстак, чтобы верстак и индентор были концентричны. - Влияние индентора.

(1) Алмазный индентор не соответствует техническим требованиям или изношен после длительного использования. Если оператор не может оценить качество бриллианта, его может проверить агентство по измерениям и испытаниям.

(2) Индентор из стального шарика имеет недостаточную прочность и твердость и склонен к деформации. Когда стальной шар сплющивается и постоянно деформируется, он становится эллипсом. Когда короткая ось перпендикулярна поверхности детали, вмятина неглубокая, а значение показания высокое. Когда длинная ось перпендикулярна поверхности детали, углубление становится глубже и значение показания уменьшается. Допуск стального шарика составляет всего 0,002. мм. - Загрузить аспект.

(1) Начальная нагрузка: между пружиной и шпинделем, рычагом и циферблатным индикатором возникает трение, вызывающее увеличение или уменьшение 100 Н. Регулировочный винт ослаблен, регулировочный блок перемещается, а стержень выталкивателя находится в неправильном положении. Имеется разница в стартовой линии, из-за которой начальная нагрузка оказывается неправильной. Если первоначальная нагрузка неправильная, следует отрегулировать согласованность пружин, шпинделей, рычагов, циферблатных индикаторов и т. д. После того, как положение регулировочного блока переместится соответствующим образом, одновременно затяните регулировочный винт и положение стержня выталкивателя. Допуск начальной нагрузки должен быть менее 12%.

(2) Основная нагрузка: неправильное соотношение рычагов, неправильный балансир стрелы и вес; шпиндель, рычаг и груз отклоняются, что приведет к ошибке основной нагрузки. Коэффициент кредитного плеча неправильный и должен быть скорректирован. Если полотно изношено, его следует отремонтировать или заменить, а если шпиндель деформирован, его следует выпрямить. Отклонения шпинделя, рычага и груза следует исправить. Допуск основной нагрузки различных масштабов составляет менее 10,5%. - Твердомер установлен неправильно.

Твердомер не находится в горизонтальном положении, и его значение при измерении твердости низкое. Измерьте уровень спиртовым уровнем, а затем выровняйте твердомер. - Поверхность определенной испытуемой части детали плохо контактирует с верстаком, либо точка опоры нестабильна.

Это приведет к скольжению, перекатыванию, деформации и т. д., что не только сделает результаты неточными, но и повредит прибор. Подходящий верстак должен быть спроектирован с учетом геометрии детали. - Влияние окружающей среды.

Твердомеры, используемые в заводском производстве, часто подвергаются вибрациям окружающей среды, что приводит к расшатыванию конструкции прибора и нестабильности показаний. Твердомер следует устанавливать в месте, где нет вибрации, или вдали от источника вибрации.